Ablauf der Wärmebehandlung von Schmiedestücken für große Zahnkränze

Ablauf der Wärmebehandlung von Schmiedestücken für große Zahnkränze

Schmiedeteile mit großen Zahnkränzen weisen nach dem Aufkohlen und Abschrecken große Verformungen auf. Durch angemessenes Design und Bearbeitungs- und Wärmebehandlungsverfahren, unter Verwendung der richtigen Korrekturmethode und Salzabschreckung, kann die elliptische Verformung von aufgekohlten und abgeschreckten großen Hohlrad-Schmiedeteilen innerhalb von 2 mm kontrolliert werden, die Verwerfung und Verjüngung kann innerhalb von 1 mm und das Lager kontrolliert werden Kapazität und Lebensdauer von Zahnkranzschmiedestücken können verbessert werden.

Die Struktur des großen RingsSchmiedenzeichnet sich durch seine dünne Wand, sein großes Verhältnis von Durchmesser zu Länge (Außendurchmesser/Zahnbreite), seinen großen Aufkohlungs- und Abschreckverzug aus, der unregelmäßig und schwer zu kontrollieren ist. Der größere Verzug wirkt sich direkt auf die Produktqualität und die daraus resultierende Effizienz der Nachbearbeitung aus in einem ungleichmäßigen Nachbearbeitungsrand, der die Tiefe der effektiven gehärteten Schicht der Zahnoberfläche und die Zahnoberflächenhärte beeinflusst, wodurch die Festigkeit, Tragfähigkeit und Ermüdungsfestigkeit von Ringzähnen verringert wird. Reduzieren Sie schließlich die Lebensdauer des Zahnkranzes.

1. Verarbeitungsdesign

Zahnkranz-Schmiedeprozess: Schmieden - nach dem Schmieden, Anlassen - Vordrehen - Anlassen Vorbehandlung - Vorschlichten Drehen - Warmauslagern - Zahnfräsen - Aufkohlen, Abschrecken, Anlassen - Kugelstrahlen - Fertigdrehen - Warmauslagern - Fertigdrehen - Verzahnungsschleifen - Fertig Produkt.

2. Vorbehandlung

Wenn zur Vorbehandlung Normalisieren und Hochtemperaturanlassen verwendet wird, ist die Struktur nach der Wärmebehandlung Perlit und Ferrit und erzeugt sogar Bainit im Ungleichgewicht. Aufgrund der ungleichmäßigen Luftkühlung ist die Gleichmäßigkeit der normalisierenden Struktur schlecht. Da die Kühlgleichmäßigkeit und -geschwindigkeit des Ölmediums besser sind als die von Luft, wird durch das Tempern eine gleichmäßig getemperte Soxitstruktur erhalten, die die durch das Schmieden erzeugte ursprüngliche Mikrostrukturheterogenität verbessern oder eliminieren und die Gleichmäßigkeit der mechanischen Eigenschaften des Zahnkranzes verbessern kann. Die positive Wärmebehandlung nach dem Schmieden kann die Schmiedemikrostruktur verbessern, das Korn verfeinern, und die Anlassvorbehandlung kann die Mikrostruktur vergleichmäßigen und die nachfolgende Wärmebehandlungsverzerrung verringern. Die Kombination der beiden ist sehr wirksam zur Verbesserung der aufgekohlten Abschreckmikrostruktur und -verformung.

3. Aufkohlungsofen

Die Überlagerung des aufgekohlten Ringschmiedens entspricht einer Vergrößerung der Zahnbreite und einer Verringerung des Verhältnisses von Durchmesser zu Länge, was der Verringerung von Verzug und elliptischem Verzug förderlich ist. Beim Abkühlen nach dem Aufkohlen kühlen die oberen und unteren Endflächen des überlagerten Zahnkranzes relativ schnell ab, und die Schrumpfung ist relativ groß, was zu dem Merkmal der Taillentrommelform führt. Aufgrund der gleichmäßigen Abkühlung im Ofen vor dem Abkühlen auf 650 °C erzeugt das Schmieden des Zahnkranzes in der Hochtemperaturzone mit geringer Steifigkeit wenig Ellipsen- und Verzugsverzerrung, sodass nur die Eigenschaften einer Taillentrommel erzeugt werden.

4. Aufkohlungsprozess

Der Prozessweg nimmt Wiedererwärmungsabschreckung an, die die Kornvergröberung verhindern kann, die durch langfristiges Aufkohlen von 20CrMnMo verursacht wird. Gleichzeitig kann der Abschreckprozess durch Messen, Korrigieren und Erfassen des Verzugs nach dem Aufkohlen angepasst werden. Je schneller die Aufkohlungstemperatur ansteigt, desto größer wird die Wärmespannung erzeugt, und die Überlagerung von Bearbeitungseigenspannungen erzeugt eine große Verzerrung, so dass es notwendig ist, den Temperaturanstieg schrittweise vorzunehmen. Das Aufkohlen muss außerhalb des Ofens bei niedriger Temperatur erfolgen. Wenn 760 °C außerhalb des Ofens sind, erzeugt die Infiltrationsschicht einen ungleichmäßigen Phasenübergang, der eine abgeschreckte Martensitstruktur auf der sekundären Oberfläche erzeugt, das spezifische Volumen erhöht und die Oberfläche Zugspannungen ausgesetzt wird. Besonders im Winter, wenn Schmiedestücke aus 20CrMnMo-Stahl in die Grube mit langsamer Abkühlung gelegt werden, steigt die Risswahrscheinlichkeit und die abgeschreckte Martensitstruktur erhöht den Aufkohlungsverzug. In der späteren Phase des Aufkohlens sorgt eine Isolierung von 650 °C dafür, dass die Oberfläche eine gleichmäßige eutektische Struktur erhält, Spannungen beseitigt und für das Abschrecken vorbereitet werden.

5. Korrektur nach dem Aufkohlen

Bei Salzsalzmedien besteht eine gewisse proportionale Beziehung zwischen dem Aufkohlungsverzug und dem Abschreckverzug. Im Allgemeinen erhöht sich der elliptische Abschreckverzug um 30 % bis 50 % auf der Grundlage des Aufkohlungsverzugs. In gewissem Sinne kann die Kontrolle des Aufkohlungsverzugs den Verzug nach dem Abschrecken effektiv kontrollieren. Wenn die Ellipse nach dem Aufkohlen zu groß ist, sollte sie korrigiert werden. Wenn die Erwärmungstemperatur des Zahnkranzes niedrig ist, wie z. B. 280 °C, ist die Festigkeit des Zahnkranzes hoch und die elastische Zone bei niedriger Temperatur groß, was das Auftreten einer plastischen Verformung erschwert. Mit zunehmender Temperatur nimmt die elastische Zone ab und die Korrekturschwierigkeit nimmt ab. Wenn die Heiztemperatur zu hoch ist, ist der Betrieb schwierig. Die Praxis hat gezeigt, dass bei Erwärmung auf 550 °C die Korrekturwirkung besser ist, die elastische Zone stark reduziert wird und durch geringe Belastung plastische Verformungen erzeugt werden können. Die Praxis hat bewiesen, dass die Verzerrung nach dem Aufkohlen und Spannungsabbau nach dem Abschrecken nicht zurückprallt und die Ansammlung von Abschreckverzügen durch eine Korrektur nach dem Aufkohlen effektiv gelöst werden kann.

6, Abschreckofen

Die Wärme der oberen und unteren Fläche beim Schmieden von Zahnkränzen ist nicht ausgeglichen, und die Wärmeableitung der oberen Fläche ist während des Abkühlens schnell und der Anstieg ist relativ groß. Siehe Abb. 7 für das schematische Diagramm der Salzlöschverzerrung. Der Verzug wird nach dem Aufkohlen gemessen. Die Regel des Ladeofens für Zahnringe lautet, dass der obere Zahnkreis des oberen Endes kleiner ist als der obere Zahnkreis des unteren Endes und die Beläge zwischen den Zahnringen getrennt sind. Siehe Abb. 8 für den Abschreckbeschickungsofen. Der Abschreckofen wird entsprechend der Verformung nach dem Aufkohlen eingestellt, und ein bestimmter Verjüngungswert wird erzeugt, wenn die Merkmale der Aufkohlungs-Taillentrommel in einen einzelnen Zahnring unterteilt werden. Eine vernünftige Verwendung der aufgekohlten Taillentrommelform kann den Unterschied beim Abkühlen des Salzes zwischen dem oberen und unteren Ende der Verjüngung und dem Versatz der aufgekohlten Taillentrommel realisieren, um eine kleine Verzeichnung der Verjüngung zu erreichen.

7. Abschreck- und Anlassprozess

Die Verlängerung der Haltezeit entspricht der getarnten Phase, um die Abschrecktemperatur zu erhöhen und den Abschreckverzug zu erhöhen. Daher wird die Austenitisierungstemperatur so gewählt, dass sie 4 h bei 830 °C gehalten wird. Im Vergleich zu Öl ist die mittlere Gebrauchstemperatur des Salpeters hoch, der Temperaturanstieg beim Abschrecken gering, das abgestufte isotherme Abschrecken führt zu einer Umwandlung der Oberfläche in Martensit an der Luft, langsames Abkühlen, die Verformung des Werkstücks zum Abschrecken ist gering. Der Schmelzpunkt von KNO3 NaNO2-Nitrat beträgt 145 ℃, die Verwendungstemperatur von Nitrat 160 ~ 180 ℃ und die Kühlfähigkeit ist stark. Wenn die Salztemperatur auf 200 ~ 220 °C erhöht und der Wassergehalt auf 0,9 % eingestellt wird, erhält man in der Mitte des Zahnkranzes Martensit plus eine große Menge an unterem Bainit und eine sehr kleine Menge an nadelförmigem Ferrit . Stellen Sie die Kernleistung bei minimaler Verzerrung sicher.

Schmiedeteile mit großen Zahnkränzen weisen nach dem Aufkohlen und Abschrecken große Verformungen auf. Durch angemessenes Design und Bearbeitungs- und Wärmebehandlungsverfahren, unter Verwendung der richtigen Korrekturmethode und Salzabschreckung, kann die elliptische Verformung von aufgekohlten und abgeschreckten großen Hohlrad-Schmiedeteilen innerhalb von 2 mm kontrolliert werden, die Verwerfung und Verjüngung kann innerhalb von 1 mm und das Lager kontrolliert werden Kapazität und Lebensdauer von Zahnkranzschmiedestücken können verbessert werden.

Die Struktur des großen RingsSchmiedenzeichnet sich durch seine dünne Wand, sein großes Verhältnis von Durchmesser zu Länge (Außendurchmesser/Zahnbreite), seinen großen Aufkohlungs- und Abschreckverzug aus, der unregelmäßig und schwer zu kontrollieren ist. Der größere Verzug wirkt sich direkt auf die Produktqualität und die daraus resultierende Effizienz der Nachbearbeitung aus in einem ungleichmäßigen Nachbearbeitungsrand, der die Tiefe der effektiven gehärteten Schicht der Zahnoberfläche und die Zahnoberflächenhärte beeinflusst, wodurch die Festigkeit, Tragfähigkeit und Ermüdungsfestigkeit von Ringzähnen verringert wird. Reduzieren Sie schließlich die Lebensdauer des Zahnkranzes.

1. Verarbeitungsdesign

Zahnkranz-Schmiedeprozess: Schmieden - nach dem Schmieden, Anlassen - Vordrehen - Anlassen Vorbehandlung - Vorschlichten Drehen - Warmauslagern - Zahnfräsen - Aufkohlen, Abschrecken, Anlassen - Kugelstrahlen - Fertigdrehen - Warmauslagern - Fertigdrehen - Verzahnungsschleifen - Fertig Produkt.

2. Vorbehandlung

Wenn zur Vorbehandlung Normalisieren und Hochtemperaturanlassen verwendet wird, ist die Struktur nach der Wärmebehandlung Perlit und Ferrit und erzeugt sogar Bainit im Ungleichgewicht. Aufgrund der ungleichmäßigen Luftkühlung ist die Gleichmäßigkeit der normalisierenden Struktur schlecht. Da die Kühlgleichmäßigkeit und -geschwindigkeit des Ölmediums besser sind als die von Luft, wird durch das Tempern eine gleichmäßig getemperte Soxitstruktur erhalten, die die durch das Schmieden erzeugte ursprüngliche Mikrostrukturheterogenität verbessern oder eliminieren und die Gleichmäßigkeit der mechanischen Eigenschaften des Zahnkranzes verbessern kann. Die positive Wärmebehandlung nach dem Schmieden kann die Schmiedemikrostruktur verbessern, das Korn verfeinern, und die Anlassvorbehandlung kann die Mikrostruktur vergleichmäßigen und die nachfolgende Wärmebehandlungsverzerrung verringern. Die Kombination der beiden ist sehr wirksam zur Verbesserung der aufgekohlten Abschreckmikrostruktur und -verformung.

3. Aufkohlungsofen

Die Überlagerung des aufgekohlten Ringschmiedens entspricht einer Vergrößerung der Zahnbreite und einer Verringerung des Verhältnisses von Durchmesser zu Länge, was der Verringerung von Verzug und elliptischem Verzug förderlich ist. Beim Abkühlen nach dem Aufkohlen kühlen die oberen und unteren Endflächen des überlagerten Zahnkranzes relativ schnell ab, und die Schrumpfung ist relativ groß, was zu dem Merkmal der Taillentrommelform führt. Aufgrund der gleichmäßigen Abkühlung im Ofen vor dem Abkühlen auf 650 °C erzeugt das Schmieden des Zahnkranzes in der Hochtemperaturzone mit geringer Steifigkeit wenig Ellipsen- und Verzugsverzerrung, sodass nur die Eigenschaften einer Taillentrommel erzeugt werden.

4. Aufkohlungsprozess

Der Prozessweg nimmt Wiedererwärmungsabschreckung an, die die Kornvergröberung verhindern kann, die durch langfristiges Aufkohlen von 20CrMnMo verursacht wird. Gleichzeitig kann der Abschreckprozess durch Messen, Korrigieren und Erfassen des Verzugs nach dem Aufkohlen angepasst werden. Je schneller die Aufkohlungstemperatur ansteigt, desto größer wird die Wärmespannung erzeugt, und die Überlagerung von Bearbeitungseigenspannungen erzeugt eine große Verzerrung, so dass es notwendig ist, den Temperaturanstieg schrittweise vorzunehmen. Das Aufkohlen muss außerhalb des Ofens bei niedriger Temperatur erfolgen. Wenn 760 °C außerhalb des Ofens sind, erzeugt die Infiltrationsschicht einen ungleichmäßigen Phasenübergang, der eine abgeschreckte Martensitstruktur auf der sekundären Oberfläche erzeugt, das spezifische Volumen erhöht und die Oberfläche Zugspannungen ausgesetzt wird. Besonders im Winter, wenn Schmiedestücke aus 20CrMnMo-Stahl in die Grube mit langsamer Abkühlung gelegt werden, steigt die Risswahrscheinlichkeit und die abgeschreckte Martensitstruktur erhöht den Aufkohlungsverzug. In der späteren Phase des Aufkohlens sorgt eine Isolierung von 650 °C dafür, dass die Oberfläche eine gleichmäßige eutektische Struktur erhält, Spannungen beseitigt und für das Abschrecken vorbereitet werden.

5. Korrektur nach dem Aufkohlen

Bei Salzsalzmedien besteht eine gewisse proportionale Beziehung zwischen dem Aufkohlungsverzug und dem Abschreckverzug. Im Allgemeinen erhöht sich der elliptische Abschreckverzug um 30 % bis 50 % auf der Grundlage des Aufkohlungsverzugs. In gewissem Sinne kann die Kontrolle des Aufkohlungsverzugs den Verzug nach dem Abschrecken effektiv kontrollieren. Wenn die Ellipse nach dem Aufkohlen zu groß ist, sollte sie korrigiert werden. Wenn die Erwärmungstemperatur des Zahnkranzes niedrig ist, wie z. B. 280 °C, ist die Festigkeit des Zahnkranzes hoch und die elastische Zone bei niedriger Temperatur groß, was das Auftreten einer plastischen Verformung erschwert. Mit zunehmender Temperatur nimmt die elastische Zone ab und die Korrekturschwierigkeit nimmt ab. Wenn die Heiztemperatur zu hoch ist, ist der Betrieb schwierig. Die Praxis hat gezeigt, dass bei Erwärmung auf 550 °C die Korrekturwirkung besser ist, die elastische Zone stark reduziert wird und durch geringe Belastung plastische Verformungen erzeugt werden können. Die Praxis hat bewiesen, dass die Verzerrung nach dem Aufkohlen und Spannungsabbau nach dem Abschrecken nicht zurückprallt und die Ansammlung von Abschreckverzügen durch eine Korrektur nach dem Aufkohlen effektiv gelöst werden kann.

6, Abschreckofen

Die Wärme der oberen und unteren Fläche beim Schmieden von Zahnkränzen ist nicht ausgeglichen, und die Wärmeableitung der oberen Fläche ist während des Abkühlens schnell und der Anstieg ist relativ groß. Siehe Abb. 7 für das schematische Diagramm der Salzlöschverzerrung. Der Verzug wird nach dem Aufkohlen gemessen. Die Regel des Ladeofens für Zahnringe lautet, dass der obere Zahnkreis des oberen Endes kleiner ist als der obere Zahnkreis des unteren Endes und die Beläge zwischen den Zahnringen getrennt sind. Siehe Abb. 8 für den Abschreckbeschickungsofen. Der Abschreckofen wird entsprechend der Verformung nach dem Aufkohlen eingestellt, und ein bestimmter Verjüngungswert wird erzeugt, wenn die Merkmale der Aufkohlungs-Taillentrommel in einen einzelnen Zahnring unterteilt werden. Eine vernünftige Verwendung der aufgekohlten Taillentrommelform kann den Unterschied beim Abkühlen des Salzes zwischen dem oberen und unteren Ende der Verjüngung und dem Versatz der aufgekohlten Taillentrommel realisieren, um eine kleine Verzeichnung der Verjüngung zu erreichen.

7. Abschreck- und Anlassprozess

Die Verlängerung der Haltezeit entspricht der getarnten Phase, um die Abschrecktemperatur zu erhöhen und den Abschreckverzug zu erhöhen. Daher wird die Austenitisierungstemperatur so gewählt, dass sie 4 h bei 830 °C gehalten wird. Im Vergleich zu Öl ist die mittlere Gebrauchstemperatur des Salpeters hoch, der Temperaturanstieg beim Abschrecken gering, das abgestufte isotherme Abschrecken führt zu einer Umwandlung der Oberfläche in Martensit an der Luft, langsames Abkühlen, die Verformung des Werkstücks zum Abschrecken ist gering. Der Schmelzpunkt von KNO3 NaNO2-Nitrat beträgt 145 ℃, die Verwendungstemperatur von Nitrat 160 ~ 180 ℃ und die Kühlfähigkeit ist stark. Wenn die Salztemperatur auf 200 ~ 220 °C erhöht und der Wassergehalt auf 0,9 % eingestellt wird, erhält man in der Mitte des Zahnkranzes Martensit plus eine große Menge an unterem Bainit und eine sehr kleine Menge an nadelförmigem Ferrit . Stellen Sie die Kernleistung bei minimaler Verzerrung sicher.

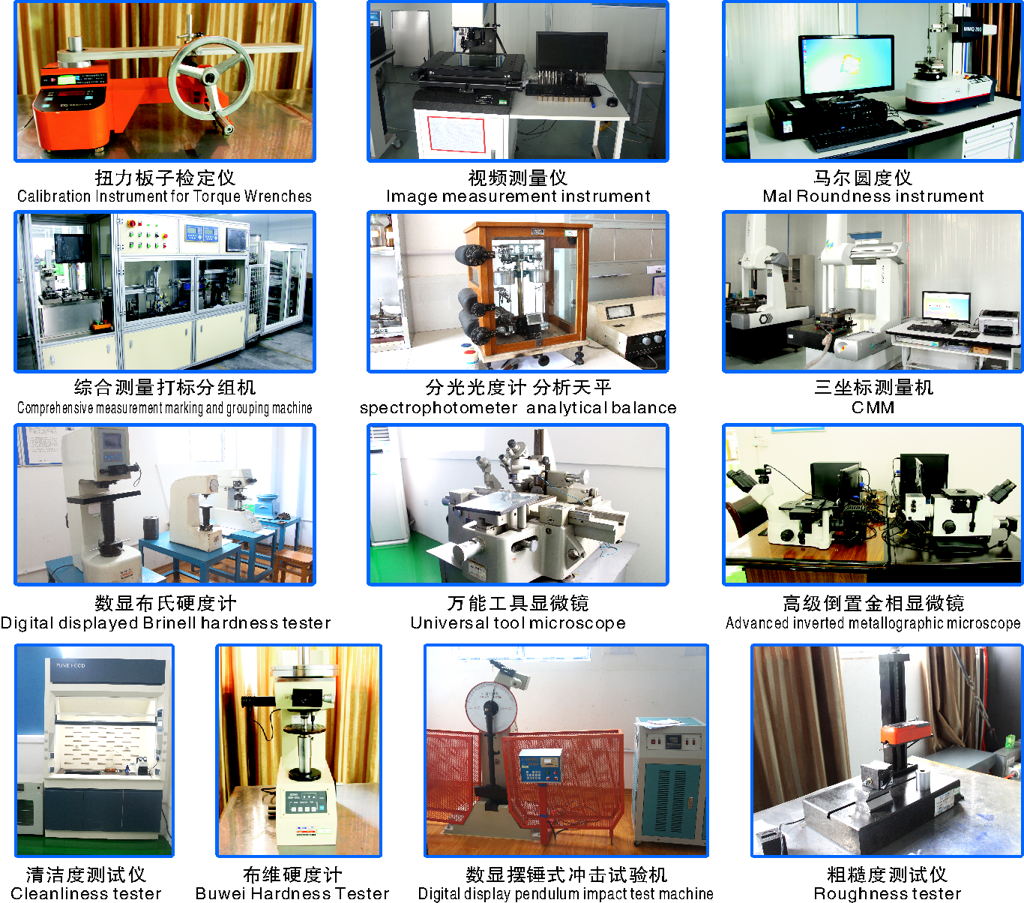

Dies ist eine Schmiedeprüfmaschine

Anfrage absenden

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy