Kurze Diskussion über den vertikalen Schmiedeprozess von Achsschenkeln für Kraftfahrzeuge

2022-12-09

Kurze Diskussion über den vertikalen Schmiedeprozess von Achsschenkeln für Kraftfahrzeuge

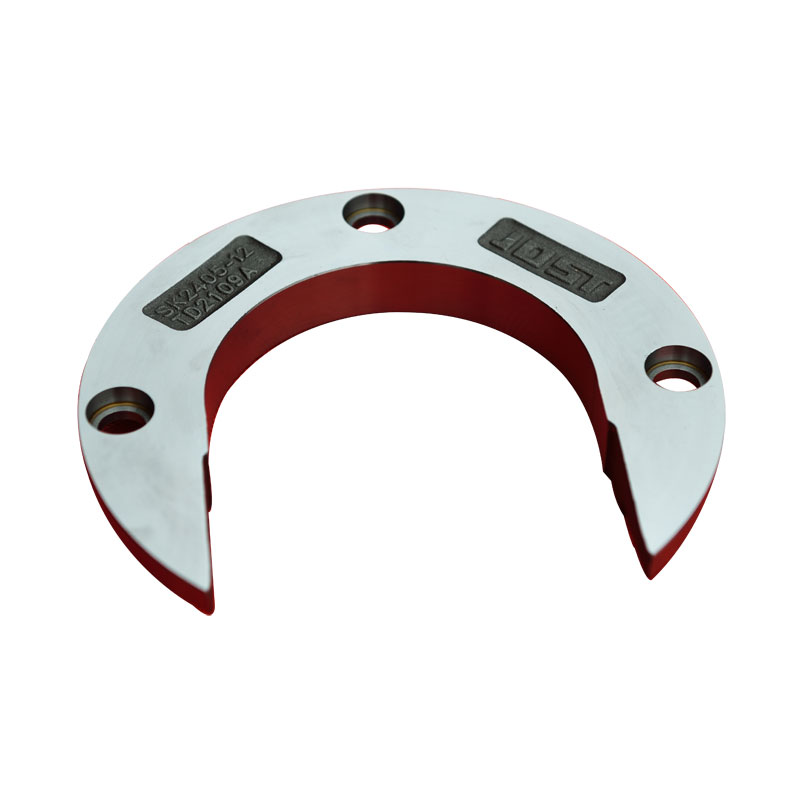

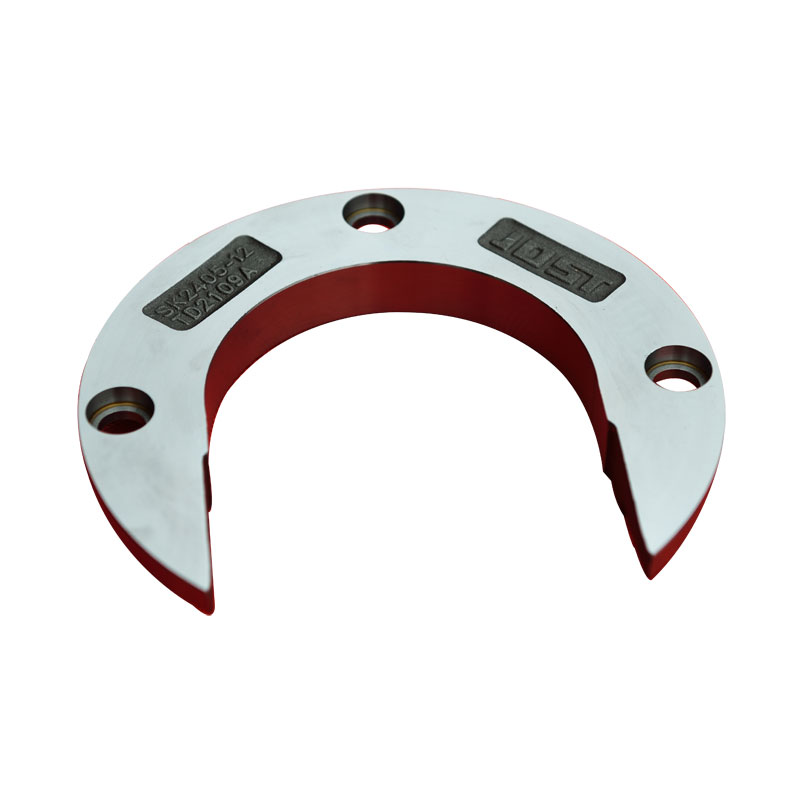

Es gibt einen negativen Winkel im Auto, dessen Herstellungsprozess komplexer ist, in der VertikalenSchmiedenProzess ist unmöglich zu schmieden, so dass die integrale Auto-Achsschenkelgabel diesen horizontalen Schmiedeprozess entlang der axialen Richtung (horizontale Richtung) des Achsschenkels trennt, so dass aufgrund des Schmiedens in der Zeichnung Winkel- und Flugprobleme bestehen müssen, was zu Problemen führt ein großer Rand am unteren Rand der inneren Datei, Flash groß (Materialausnutzungsgrad beträgt im Durchschnitt nur etwa 72%), große Schmiedekraft (benötigen Druckgeräte mit großer Tonnage), Blockieren (Hilfsprozess), Bedarf nach zweimaligem Schmieden 㪠Blockierungsprozess kann die Formung von Teilen effektiv garantieren, Formmaterialnutzungsrate ist gering, die Produktkosten sind hoch.

Um dieses Problem zu lösen, führte der Hersteller einen integrierten vertikalen Schmiedeprozess für Achsschenkel ein, um die Lieferung qualifizierter Teile sicherzustellen, die Materialnutzung zu verbessern und das Problem der hohen Teilekosten zu lösen.

Die einzelnen Schritte dieses Prozesses sind wie folgt:

1. Füllen Sie die Öffnungsfläche des großen Ohrs der Achsschenkelgabel des Autos, um einen positiven Winkel zu bilden, und bilden Sie einen Ziehwinkel; Der Achsschenkel des Autos ist klein und außerhalb des Ohrs der offenen Oberfläche zu füllen, wodurch ein positiver Winkel gebildet wird, der einen Zeichnungswinkel bildet

2, aus dem Automobil-Achsschenkel und Flanschsalz, und entlang beiden Seiten der Gabelöse vertikale Formtrennfläche, vertikale Formtrennfläche und vertikale Stange;

3, vertikales Schmieden auf der Schmiedemaschine, die Verwendung von Rundstahl, ohne Knüppel, nach dem Vorschmieden, Endschmieden direkt formend: das große Ohr und das kleine Ohr im Inneren des Bodens schmieden auch direkt das Formen; Dann innovative, konditionierende Behandlung;

4. Die Schmiedestücke der Achsschenkelgabel werden nach dem Kantenschneiden und der Konditionierungsbehandlung bearbeitet, um eine große und innere Ohröffnungsfläche und eine kleine und äußere Ohröffnungsfläche zu erzeugen, so dass die große und innere Ohröffnungsfläche einen negativen Winkel mit der Mittellinie bildet Stangenteil, und die kleine und äußere Ohröffnungsfläche bildet einen negativen Winkel mit der Mittellinie des Stangenteils.

Vorteilhafte Wirkungen:

Aufgrund der Änderung der Formtrennform wurden die offene Oberfläche des großen und inneren Ohrs und die offene Oberfläche des kleinen Gabelohrs aufgefüllt, wodurch der Rohlingsherstellungsprozess eingespart, das vertikale Schmiedeformen und dann das Füllstellenverarbeitungsformen realisiert wurden; Der vertikale Gesenktrennbereich ist etwa 50 % kleiner als beim horizontalen Schmieden, die Schmiedeschlagkraft ist etwa 50 % geringer, die Flugkante ist reduziert, die Materialausnutzungsrate ist etwa 20 % höher, der sekundäre Rohlingsherstellungsprozess beim horizontalen Schmieden verringert, die Schmiedeeffizienz verbessert und die Produktionskosten verringert. Da der Boden des Innenohrzahnrads durch direktes Schmieden gebildet wird, wird gleichzeitig die Verarbeitungstechnologie des durch horizontales Schmieden gebildeten Ziehwinkels und des Bodens des Innenohrzahnrads reduziert.

Es gibt einen negativen Winkel im Auto, dessen Herstellungsprozess komplexer ist, in der VertikalenSchmiedenProzess ist unmöglich zu schmieden, so dass die integrale Auto-Achsschenkelgabel diesen horizontalen Schmiedeprozess entlang der axialen Richtung (horizontale Richtung) des Achsschenkels trennt, so dass aufgrund des Schmiedens in der Zeichnung Winkel- und Flugprobleme bestehen müssen, was zu Problemen führt ein großer Rand am unteren Rand der inneren Datei, Flash groß (Materialausnutzungsgrad beträgt im Durchschnitt nur etwa 72%), große Schmiedekraft (benötigen Druckgeräte mit großer Tonnage), Blockieren (Hilfsprozess), Bedarf nach zweimaligem Schmieden 㪠Blockierungsprozess kann die Formung von Teilen effektiv garantieren, Formmaterialnutzungsrate ist gering, die Produktkosten sind hoch.

Um dieses Problem zu lösen, führte der Hersteller einen integrierten vertikalen Schmiedeprozess für Achsschenkel ein, um die Lieferung qualifizierter Teile sicherzustellen, die Materialnutzung zu verbessern und das Problem der hohen Teilekosten zu lösen.

Die einzelnen Schritte dieses Prozesses sind wie folgt:

1. Füllen Sie die Öffnungsfläche des großen Ohrs der Achsschenkelgabel des Autos, um einen positiven Winkel zu bilden, und bilden Sie einen Ziehwinkel; Der Achsschenkel des Autos ist klein und außerhalb des Ohrs der offenen Oberfläche zu füllen, wodurch ein positiver Winkel gebildet wird, der einen Zeichnungswinkel bildet

2, aus dem Automobil-Achsschenkel und Flanschsalz, und entlang beiden Seiten der Gabelöse vertikale Formtrennfläche, vertikale Formtrennfläche und vertikale Stange;

3, vertikales Schmieden auf der Schmiedemaschine, die Verwendung von Rundstahl, ohne Knüppel, nach dem Vorschmieden, Endschmieden direkt formend: das große Ohr und das kleine Ohr im Inneren des Bodens schmieden auch direkt das Formen; Dann innovative, konditionierende Behandlung;

4. Die Schmiedestücke der Achsschenkelgabel werden nach dem Kantenschneiden und der Konditionierungsbehandlung bearbeitet, um eine große und innere Ohröffnungsfläche und eine kleine und äußere Ohröffnungsfläche zu erzeugen, so dass die große und innere Ohröffnungsfläche einen negativen Winkel mit der Mittellinie bildet Stangenteil, und die kleine und äußere Ohröffnungsfläche bildet einen negativen Winkel mit der Mittellinie des Stangenteils.

Vorteilhafte Wirkungen:

Aufgrund der Änderung der Formtrennform wurden die offene Oberfläche des großen und inneren Ohrs und die offene Oberfläche des kleinen Gabelohrs aufgefüllt, wodurch der Rohlingsherstellungsprozess eingespart, das vertikale Schmiedeformen und dann das Füllstellenverarbeitungsformen realisiert wurden; Der vertikale Gesenktrennbereich ist etwa 50 % kleiner als beim horizontalen Schmieden, die Schmiedeschlagkraft ist etwa 50 % geringer, die Flugkante ist reduziert, die Materialausnutzungsrate ist etwa 20 % höher, der sekundäre Rohlingsherstellungsprozess beim horizontalen Schmieden verringert, die Schmiedeeffizienz verbessert und die Produktionskosten verringert. Da der Boden des Innenohrzahnrads durch direktes Schmieden gebildet wird, wird gleichzeitig die Verarbeitungstechnologie des durch horizontales Schmieden gebildeten Ziehwinkels und des Bodens des Innenohrzahnrads reduziert.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy